10 facteurs importants à prendre en compte lors du choix d'un capteur ou d'un appareil IoT

2024-06-26

Le monde de la technologie progresse rapidement, et l'un des développements les plus transformateurs est l'Internet des objets (IoT).des maisons et des villes intelligentes à l'agriculture de précision et à l'automatisation industrielle. Au cœur de toute mise en œuvre de l'IoT se trouvent les capteurs et les appareils de l'IoT. Ces composants collectent des données essentielles, permettant aux systèmes de l'IoT de fonctionner de manière transparente.

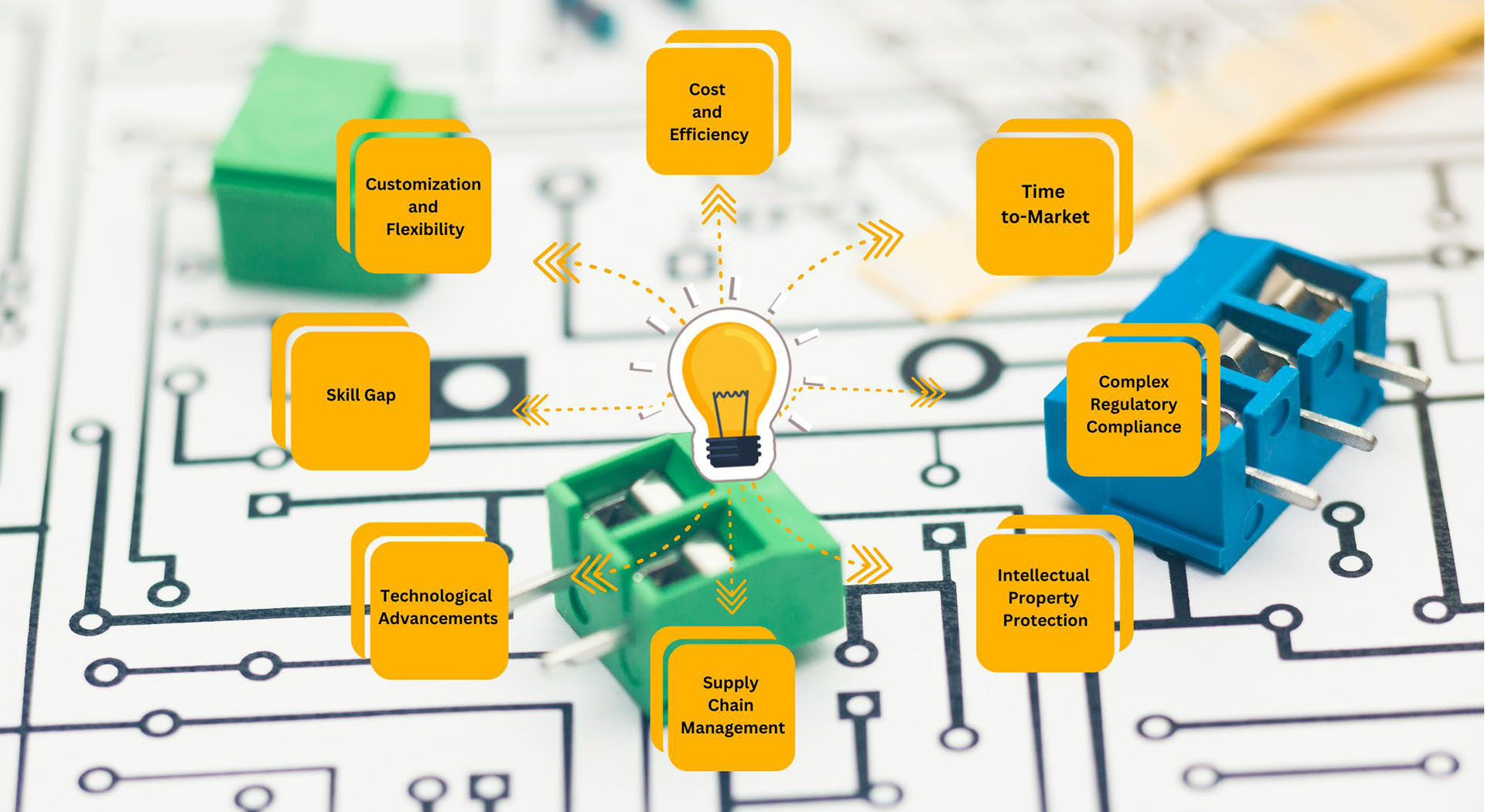

Dans ce billet de blog, nous allons approfondir l'importance de la sélection d'un capteur ou d'un dispositif IoT pour votre projet.Nous allons explorer dix facteurs essentiels que les ingénieurs et les amateurs d'IoT doivent considérer lors du choix des capteursCes facteurs vous aideront à prendre de bonnes décisions, en veillant à ce que votre projet IoT soit non seulement fonctionnel, mais également efficace, fiable et rentable.

Comprendre les capteurs IoT

Avant de nous plonger dans les facteurs à prendre en compte lors du choix d'un capteur pour les applications IoT, il est crucial de comprendre le rôle des capteurs IoT et leur diversité.Capteurs de l'IoTsont des dispositifs qui détectent et mesurent des propriétés physiques telles que la température, la pression, le mouvement, la lumière ou les conditions environnementales.capture de données qui stimulent la prise de décision et l'automatisation.

Les capteurs IoT sont de différents types, chacun adapté à des applications spécifiques.Alors que les capteurs de mouvement sont essentiels pour la sécurité et l'automatisationL'importance de comprendre ces différences est que faire le bon choix peut avoir un impact significatif sur les performances de votre solution IoT.

10 facteurs importants à prendre en compte lors du choix d'un capteur ou d'un appareil IoT

Facteur 1: Type de capteur

Le premier facteur à considérer lors de la sélection d'un capteur pour votre projet est le type de capteur qui convient le mieux à votre application.chacun conçu pour exceller dans un domaine particulierNous examinerons ici les types de capteurs les plus courants et leurs applications respectives.

Capteurs de température: Ces capteurs mesurent la température et sont utilisés dans les systèmes de contrôle du climat, les stations météorologiques et la gestion de la chaîne du froid.

Capteurs de pression: Les capteurs de pression sont essentiels dans des applications telles que l'automatisation industrielle, les systèmes de surveillance de la pression des pneus et les prévisions météorologiques.

Capteurs de mouvement: Les capteurs de mouvement détectent le mouvement et sont utilisés pour la sécurité, le contrôle de l'éclairage et la détection de l'occupation.

Capteurs lumineux: Les capteurs lumineux mesurent l'intensité de la lumière et sont essentiels dans le contrôle de la luminosité de l'écran, l'éclairage de rue et la photographie.

Capteurs environnementaux: Ces capteurs surveillent les paramètres environnementaux tels que l'humidité, la qualité de l'air et les niveaux de rayonnement, ce qui les rend inestimables dans les villes intelligentes et la surveillance de l'environnement.

Il est essentiel de faire correspondre le type de capteur à votre application IoT spécifique pour que votre projet fonctionne de manière optimale.

Facteur 2: précision du capteur

La précision des capteurs est l'un des facteurs les plus importants lors du choix d'un capteur pour un projet IoT.L'exactitude des données des capteurs est fondamentale pour assurer la fiabilité et l'efficacité de l'ensemble du systèmeQue le projet implique la surveillance des conditions environnementales, le suivi des actifs ou la mesure de la consommation d'énergie,Des mesures précises et précises des capteurs sont indispensables pour une analyse significative des données et une prise de décision éclairée..

Les données précises des capteurs constituent la base sur laquelle sont construites les informations exploitables.La valeur des projets IoT réside dans leur capacité à collecter et à traiter des données pour obtenir des informations qui peuvent stimuler les améliorations et l'efficacitéLes données imprécises des capteurs peuvent conduire à des conclusions incorrectes et des actions erronées, rendant potentiellement l'ensemble du projet IoT inefficace.

Pour sélectionner des capteurs avec le bon niveau de précision, les ingénieurs doivent comprendre comment évaluer et comparer les mesures de précision des capteurs.,Les ingénieurs doivent interpréter ces mesures pour évaluer efficacement la précision des capteurs.

L'étalonnage joue un rôle important dans la réalisation et le maintien de la précision des capteurs.L'étalonnage implique le processus d'ajustement et de réglage des capteurs afin de garantir que leurs mesures sont aussi précises que possibleIl est possible d'effectuer cette opération pendant le processus de fabrication du capteur ou sur le terrain.des techniques de compensation peuvent également être utilisées pour atténuer les inexactitudes et les dérives dans les mesures des capteurs, permettant une précision continue même dans des conditions changeantes.

Les applications varient en termes d'exigences de précision pour les données des capteurs. Certaines applications, comme les dispositifs médicaux ou les systèmes aérospatiaux, exigent une précision extrêmement élevée.,Les ingénieurs doivent peser les besoins de précision spécifiques de leurs projets IoT par rapport aux coûts associés des capteurs de plus grande précision.

Le maintien de la précision du capteur au fil du temps peut être difficile, car divers facteurs peuvent affecter les performances du capteur.Les ingénieurs doivent prendre en compte ces défis et élaborer des stratégies pour maintenir la précision sur la durée de vie opérationnelle du capteur.

Le coût est un autre facteur critique pour la précision des capteurs.Les ingénieurs doivent soigneusement équilibrer leurs contraintes budgétaires avec les exigences de précision de leurs projets IoTCela signifie prendre des décisions éclairées concernant le niveau de précision nécessaire pour atteindre les objectifs du projet sans dépenser trop en technologie des capteurs.

Facteur 3: Consommation d'énergie

Les capteurs IoT sont souvent déployés dans des appareils distants ou alimentés par batterie.Une consommation d'énergie élevée peut entraîner le remplacement fréquent des piles., des coûts de maintenance accrus et des temps d'arrêt potentiels.

Il est essentiel de choisir des capteurs économes en énergie et optimisés pour une faible consommation d'énergie.Les capteurs à faible consommation prolongent la durée de vie des appareils IoT à batterie et réduisent les coûts d'exploitation globauxLes ingénieurs peuvent choisir parmi une large gamme de capteurs conçus spécifiquement pour une faible consommation d'énergie, ce qui les rend adaptés à des déploiements autonomes à long terme.

Facteur 4: Options de connectivité

Les capteurs IoT sont des composants intégrants des systèmes interconnectés et leurs options de connectivité jouent un rôle central dans la transmission des données.Le choix de la bonne solution de connectivité dépend de divers facteurs, y compris la distance sur laquelle les données doivent être transmises, la quantité de données et l'efficacité énergétique.

Il existe plusieurs options de connectivité disponibles, chacune avec ses avantages et ses limites:

Wi-Fi: le Wi-Fi offre une transmission de données à grande vitesse mais consomme plus d'énergie.

Bluetooth: Bluetooth est idéal pour les communications à courte portée et est couramment utilisé dans les appareils portables et les applications domestiques intelligentes.

Cellulaire: la connectivité cellulaire offre une large couverture mais nécessite plus de puissance et convient aux applications avec des appareils distants ou mobiles.

LPWAN (Low Power Wide Area Network): Les technologies LPWAN telles que LoRa et Sigfox sont conçues pour une communication à longue portée et à faible consommation d'énergie, ce qui les rend appropriées pour des applications à faible budget énergétique.

La sélection de l'option de connectivité appropriée dépend des exigences spécifiques de votre projet IoT.

Facteur 5: Débit et débit

La quantité de données générées et transmises par les capteurs IoT varie considérablement d'une application à l'autre.La compréhension des besoins en données de votre projet est essentielle lors du choix des capteurs.

Les applications IoT comme le streaming vidéo et la surveillance en temps réel exigent des débits de données élevés. En revanche, les applications comme la surveillance de l'environnement ou le suivi des actifs peuvent nécessiter un débit de données inférieur.La sélection d'un capteur pour votre projet avec les capacités de débit de données appropriées garantit que votre système IoT gère efficacement la transmission et le traitement des données.

Facteur 6: considérations environnementales

Les conditions environnementales ont un impact significatif sur la sélection des capteurs.des environnements intérieurs contrôlés aux conditions extérieures difficiles ou aux installations industriellesLe choix d'un capteur capable de résister et de fonctionner de manière optimale dans l'environnement visé est crucial.

Nous discuterons de l'impact des facteurs environnementaux sur la sélection des capteurs et fournirons des conseils pour choisir des capteurs qui peuvent résister et fournir des données fiables dans des conditions difficiles.

Facteur 7: Coût

L'une des principales préoccupations lors de la sélection d'un capteur pour les projets IoT est le coût.Nous allons approfondir les stratégies pour identifier des options de capteurs rentables sans compromettre les fonctionnalités essentielles.

Discuter des facteurs qui influencent le coût des capteurs, y compris le type de capteur, la précision et les caractéristiques supplémentaires.Offrir des informations sur la façon dont ces facteurs peuvent être évalués pour faire des choix rentables.

Mettre en évidence l'importance de comparer les différents fournisseurs de capteurs et leurs prix. Offrir des conseils pour rechercher des fournisseurs réputés et prendre des décisions éclairées en fonction des coûts et des performances des capteurs.

Facteur 8: alimentation électrique

Cette section couvrira les aspects essentiels de l'alimentation des capteurs, y compris la durée de vie de la batterie, la récolte d'énergie et les sources d'alimentation externes.Les lecteurs auront un aperçu des compromis associés à chaque option d'alimentation.

Discuter de l'importance de la durée de vie de la batterie dans les capteurs IoT. Fournir des recommandations sur la sélection d'un capteur qui offre un équilibre entre la consommation d'énergie et la durée de vie prolongée de la batterie.Cette section traitera également des conseils pour économiser de l'énergie lors de l'utilisation de capteurs alimentés par batterie.

Introduction des lecteurs aux technologies de collecte d'énergie, telles que les cellules solaires et la collecte d'énergie cinétique.Nous discuterons du potentiel de la récolte d'énergie pour alimenter efficacement les capteurs et de son impact sur la sélection des capteurs.

Facteur 9: Étalonnage et maintenance des capteurs

L'étalonnage des capteurs est un facteur essentiel pour assurer une collecte de données précise.Nous expliquerons le processus d'étalonnage et son impact sur la qualité des données.

Les lecteurs apprendront l'importance de l'entretien des capteurs pour assurer leur fonctionnalité à long terme.et les calendriers d'étalonnageNous verrons comment une bonne maintenance contribue à la longévité des capteurs IoT.

Introduction des lecteurs aux outils et ressources disponibles pour l'étalonnage et la maintenance des capteurs.Expliquer comment ces outils peuvent aider les ingénieurs et les utilisateurs à assurer un fonctionnement optimal des capteurs tout au long de leur durée de vie.

Facteur 10: Intégration des capteurs

Le dixième facteur, l'intégration des capteurs, est crucial pour la mise en œuvre réussie des appareils IoT.assurer la compatibilité avec les microcontrôleurs, et la gestion de l'aspect du traitement des données.

Cette section explorera diverses stratégies d'intégration de capteurs dans les appareils IoT. Elle discutera de considérations telles que le placement physique, les interfaces de connexion et les protocoles de communication.Les lecteurs apprendront comment le choix des méthodes d'intégration peut avoir une incidence sur les performances et les fonctionnalités globales des systèmes IoT.

Discuter de l'importance de garantir la compatibilité entre les capteurs sélectionnés et les microcontrôleurs ou unités de traitement utilisés dans les dispositifs IoT.Les lecteurs apprendront à identifier les capteurs qui peuvent communiquer efficacement avec des microcontrôleurs spécifiques, en minimisant les défis liés à l'intégration.

Exploration de l'aspect du traitement des données de l'intégration des capteurs, y compris la collecte, la transmission et le stockage des données.Discuter du rôle des plateformes IoT et des systèmes de gestion des données dans le traitement des informations générées par les capteursFournir des conseils sur la sélection d'un capteur qui s'aligne sur les capacités de traitement des données de l'écosystème IoT.

Mettre en évidence l'importance des essais et de la validation des systèmes de capteurs intégrés.Les lecteurs apprendront les procédures et protocoles d'essai nécessaires pour assurer le fonctionnement des capteurs intégrés comme prévu.Cette section mettra l'accent sur le rôle des tests dans l'identification et la résolution des problèmes d'intégration.

S'attaquer à l'évolutivité de l'intégration des capteurs pour s'adapter à de futures expansions ou mises à niveau dans les projets IoT.Débat sur le concept de dispositifs IoT à l'épreuve du temps en sélectionnant un capteur capable de s'adapter à l'évolution de la technologie et des exigences d'application.

Le rôle de la conception des PCB dans l'intégration des capteurs

L'importance de la conception des PCB

Mettre en évidence le rôle de la conception de circuits imprimés (PCB) dans l'intégration des capteurs IoT.faciliter la collecte de données précises et une communication efficace.

Optimisation de la mise en page des PCB

Discussion de la façon dont une disposition de PCB bien structurée peut améliorer les performances des capteurs et minimiser les interférences.Fournir des informations sur les meilleures pratiques en matière de conception de circuits imprimés pour accueillir les capteurs tout en maintenant l'intégrité du signal.

Miniaturisation des appareils IoT

Examiner comment la conception de circuits imprimés joue un rôle crucial dans les appareils IoT compacts, en veillant à ce que les capteurs soient placés de manière optimale pour une utilisation efficace de l'espace.Discuter de l'impact de la miniaturisation sur la sélection et le placement des capteurs.

Considérations relatives à la fabrication de PCB

Prendre en compte des facteurs tels que la qualité, le coût et les délais d'exécution peuvent affecter l'intégration des capteurs.

Conclusion

En terminant ce billet de blog, nous allons résumer les principales conclusions des dix facteurs à prendre en compte lors du choix d'un capteur ou d'un appareil IoT.Nous renforcerons l'importance de la sélection éclairée des capteurs pour assurer le succès de votre projet IoTEnfin, nous aborderons l'avenir prometteur de l'IoT et le rôle central que les capteurs continueront de jouer dans la définition de cet avenir.

Restez à l'écoute pour le billet complet du blog, où nous explorerons chacun de ces facteurs plus en détail,fournir aux ingénieurs et aux passionnés d'IoT des informations précieuses sur l'art de sélectionner les bons capteurs pour leurs projets.

Vue davantage

L'excellence de l'assurance qualité: les secrets de la fabrication de PCB de haute qualité

2024-06-26

Les circuits imprimés (PCB) sont l'épine dorsale d'innombrables appareils que nous utilisons quotidiennement.l'efficacité et la fiabilité de ces dispositifs dépendent fortement de la qualité de la fabrication des PCB.

L'assurance qualité (QA) n'est pas seulement une étape du processus; c'est un engagement envers l'excellence qui imprègne tous les aspects de la production.Nous allons approfondir le rôle central de l'assurance qualité dans la fabrication de PCB, explorant les neuf principaux secrets qui assurent la production de PCB de haute qualité.chaque élément joue un rôle crucial dans la réalisation de l'excellence dans la fabrication de PCB.

Comprendre l'importance de l'assurance qualité

L'assurance qualité dans la fabrication de PCB n'est pas seulement une case à cocher; c'est un principe fondamental qui sous-tend l'ensemble du processus.Assurer la qualité des PCB améliore la fiabilité des produits et réduit la probabilité de rappels et de réparations coûteux, en protégeant la réputation et les revenus.

Un système de contrôle qualité solide englobe des normes strictes, des tests méticuleux et une résolution proactive des problèmes.la promotion d'une culture de l'excellence et de la responsabilité.

Les 9 secrets de la fabrication de PCB de haute qualité

1. Comprendre l'optimisation de la conception et le DFM

Le voyage vers des PCB de haute qualité commence par une conception méticuleuse de la disposition des PCB.Les principes de conception pour la fabrication (DFM) devraient être intégrés pour rationaliser le processus de fabrication et minimiser les erreurs potentielles.

Il s'agit d'optimiser le placement des composants, le traçage des itinéraires et d'assurer un espacement et un espacement adéquats.une conception manufacturable qui maximise les performances et la fiabilité.

Parler de trace routing est crucial dans l'optimisation de la disposition des PCB.Un routage efficace implique d'établir des voies claires pour les signaux électriques tout en minimisant les interférences du signal et en assurant l'intégrité du signalUne attention particulière au routage peut aider à réduire les retards de signal, à améliorer la qualité du signal et à améliorer les performances globales du système.

2Choisir le bon fournisseur

Le choix d'un fabricant de circuits imprimés fiable est primordial. Cherchez des fournisseurs dont la qualité et la fiabilité ont fait leurs preuves.respect des normes du secteurLa collaboration avec un partenaire de confiance assure la cohérence et l'excellence de chaque lot de PCB.

Un fournisseur fiable n'est pas seulement un fournisseur, mais un partenaire stratégique qui investit dans votre succès.

Prêtez une attention particulière aux commentaires et aux critiques des clients lors de l'évaluation des fournisseurs potentiels.et la satisfaction globale des clients.

Recherchez des témoignages et des études de cas qui mettent en évidence la capacité du fournisseur à respecter les délais, à répondre rapidement aux préoccupations et à maintenir une communication ouverte tout au long de la fabrication.

3Placement des composants et alignement idéal

Le placement des composants et l'alignement idéal ne sont pas simplement des étapes procédurales du processus de fabrication;Ils sont les piliers fondamentaux sur lesquels repose toute la fonctionnalité et la fiabilité des systèmes électroniques.Cet aspect essentiel de l'ingénierie exige une attention méticuleuse aux détails et une compréhension de l'interaction complexe entre les composants.

Dans le domaine de la conception de la disposition des circuits imprimés, la réalisation d'un emplacement précis des composants est un élément clé pour des performances optimales et une fiabilité inébranlable.où chaque instrument doit être positionné avec précision pour harmoniser parfaitement et produire une mélodie impeccableDe même, dans l'électronique, chaque composant doit trouver sa juste place sur la conception du PCB (Printed Circuit Board) pour assurer un fonctionnement en douceur et une fonctionnalité efficace.

4. Gardez la température et le temps de soudure sous contrôle

La soudure est un processus critique qui exige précision et contrôle. Le maintien de la température et de la durée de soudure correctes est essentiel pour prévenir les défauts tels que les joints froids, les ponts de soudure,et dommages aux composantsL'utilisation de techniques de soudage avancées et d'équipements de surveillance assure un soudage uniforme et le respect des normes de qualité.

Des techniques de soudure avancées, telles que l'utilisation de fer à souder avec contrôle de température précis ou de fours à reflux pour les composants montés en surface,fournir la précision nécessaire pour répondre à des normes de qualité strictes.En outre, l'utilisation d'équipements de surveillance, tels que des thermocouples ou des caméras infrarouges, permet de surveiller en temps réel les températures de soudure,permettre des ajustements rapides pour assurer des conditions optimales tout au long du processus.

5Utilisez le flux de qualité supérieure.

Le flux joue un rôle essentiel dans le soudage en favorisant l'humidité et en empêchant l'oxydation.Le flux de qualité améliore la soudurabilitéL'investissement dans le flux premium n'est pas seulement un coût, mais aussi un investissement dans la fiabilité et la longévité de vos PCB..

En donnant la priorité à la qualité plutôt qu'aux mesures de réduction des coûts, les fabricants peuvent atténuer le risque de défauts liés à la soudure et assurer le rendement constant de leurs appareils électroniques.les avantages de l'utilisation du flux de prime l'emportent largement sur l'investissement initial, ce qui améliore la fiabilité du produit, réduit les retouches et, en fin de compte, accroît la satisfaction du client.

6. Utilisez une protection ESD appropriée

Les décharges électrostatiques (ESD) constituent une menace importante pour les PCB pendant la fabrication et l'assemblage..Cela inclut l'utilisation de postes de travail antistatiques, de sangles de mise à la terre et d'emballages ESD-sécurisés tout au long de la production.

L'emballage à l'abri de l'ESD est essentiel pour le transport et le stockage de composants électroniques sensibles et de PCB.protéger contre les charges statiques externes et prévenir les dommages pendant le transport et le stockage.

7. Effectuer des processus d'inspection

L'inspection régulière est une pierre angulaire de l'assurance qualité dans la fabrication de PCB.Identifier et corriger rapidement toute anomalie ou défaut afin de maintenir les normes de qualité et de fiabilité les plus élevées.Les fabricants peuvent identifier et corriger les défauts dès le début en effectuant des processus d'inspection complets tout au long du cycle de production, réduisant ainsi au minimum le risque que des produits défectueux atteignent le marché.Cette approche proactive améliore la qualité et la fiabilité des produits, réduit les coûts de retravail et améliore l'efficacité globale de la fabrication.

8Concentrez-vous sur la collaboration en équipe

Une collaboration efficace entre les parties prenantes est essentielle pour atteindre l'excellence dans la fabrication de PCB.et du personnel de contrôle de qualitéEncourager le partage des connaissances, les boucles de rétroaction et les initiatives d'amélioration continue pour optimiser les processus et améliorer la qualité des produits.Les travailleurs qualifiés fonctionnent et mettent en œuvre conformément à la SOP (procédure d'exploitation standard), qui joue également un rôle crucial dans la qualité du produit final.

9Suivi et analyse des données

Les informations basées sur les données sont inestimables pour l'amélioration continue et l'optimisation de la qualité.et l'efficacité des processus.

Utilisez ces données pour identifier les tendances, diagnostiquer les problèmes et mettre en œuvre des mesures correctives qui améliorent la qualité et la productivité.L'analyse des données consiste à analyser les chiffres et à obtenir des informations exploitables qui éclairent la prise de décision et permettent à votre équipe de fournir des résultats exceptionnels..

Réflexions finales

La quête de PCB de haute qualité est un voyage continu alimenté par l'innovation, la collaboration et la poursuite incessante de l'excellence.En adoptant les secrets de fabrication décrits ci-dessus et en donnant la priorité à l'assurance qualité à chaque étape, les fabricants peuvent livrer des PCB qui répondent aux normes les plus élevées de performance, de fiabilité et de satisfaction du client.

La qualité n'est pas seulement une mesure, c'est un état d'esprit, un engagement envers l'artisanat et l'intégrité qui définit l'essence même de la fabrication de PCB.

Silk Road aspire à continuer d'élever la barre, en respectant les principes d'excellence,et propulser l'industrie vers un avenir où les PCB de haute qualité alimentent l'innovation et inspirent la confiance dans chaque appareil qu'ils habitent.

Vue davantage

7 conseils pour créer un système intégré fiable axé sur les PCB

2024-06-26

Dans le monde de l'électronique qui progresse rapidement, les systèmes embarqués sont devenus la pierre angulaire d'innombrables innovations, allant des appareils intelligents à l'automatisation industrielle.Assurer la fiabilité de ces systèmes intégrés n'est pas seulement un choixDans cet article, nous allons explorer sept conseils précieux pour créer un système intégré fiable, en mettant l'accent sur le rôle des circuits imprimés (PCB).

Comprendre les systèmes intégrés

Avant d'approfondir les conseils pour la fiabilité, établissons une compréhension commune de ce que sont les systèmes embarqués et de leur importance dans le paysage électronique actuel.Les systèmes embarqués sont des systèmes informatiques spécialisés qui sont dédiés à l'exécution de tâches spécifiquesIls peuvent être utilisés dans un large éventail d'applications, y compris l'électronique grand public, les systèmes automobiles, les dispositifs médicaux et l'automatisation industrielle.

Le rôle des PCB dans un système intégré fiable

Les circuits imprimés (PCB) sont les conducteurs silencieux qui orchestrent le flux d'électricité dans les systèmes embarqués, garantissant que les composants et les sous-systèmes fonctionnent en harmonie.Les PCB dans les systèmes embarqués jouent un rôle important dans leur fiabilité et leurs performances.

Interconnexions de composants: les circuits imprimés à circuits imprimés servent de plaque tournante centrale où tous les composants du système sont interconnectés.et les unités de gestion de l'énergie sont montées sur le PCB et interconnectées par des traces et des voiesLa disposition des circuits imprimés doit être méticuleusement conçue pour faciliter ces connexions et minimiser les interférences du signal.

Distribution de l'énergie: les PCB sont responsables de la distribution efficace de l'énergie à tous les composants du système.associé à une attention particulière à la régulation et à la protection de la tensionUne distribution inadéquate de l'énergie peut entraîner une instabilité des composants et des dommages potentiels.

Enroulement du signal: les PCB gèrent le routage des signaux entre les composants.La disposition des PCB doit tenir compte des longueurs des traces, l'appariement d'impédance et l'évitement des conversations croisées pour assurer une transmission fiable du signal.

Gestion thermique: la gestion de la chaleur est une fonction essentielle des PCB dans les systèmes embarqués.Des stratégies comme l' utilisation de voies thermiques, les dissipateurs de chaleur, ou même les coulées de cuivre peuvent aider à dissiper la chaleur des composants sensibles, évitant ainsi une surchauffe qui pourrait dégrader les performances et la fiabilité.

Placement des composants: le placement stratégique des composants sur le PCB est crucial pour atteindre la fiabilité du système dans les PCB pour systèmes embarqués.Les composants sensibles au bruit ou aux interférences doivent être isolés des sources potentielles de perturbationLe placement des composants a une incidence sur l'intégrité du signal et les performances globales du système.

Outils de conception de PCB: La conception de PCB fiables bénéficie de l'utilisation d'outils et de logiciels de conception de PCB spécialisés.Ces outils offrent des fonctionnalités telles que des contrôles des règles de conception (DRC) pour s'assurer que la conception est conforme aux normes de l'industrieEn outre, ils peuvent fournir des capacités de simulation pour analyser des facteurs tels que l'intégrité du signal et les performances thermiques.

Prototypage: Avant la production à grande échelle, la création d'un prototype de la conception de PCB est une pratique judicieuse.vérifier qu'il satisfait aux exigences du systèmeIl offre l'occasion de corriger les défauts de conception dès le début du processus de développement.

Documentation: La conception de PCB est fortement basée sur la documentation. Des spécifications de conception détaillées, des schémas et des informations de mise en page sont nécessaires pour comprendre et modifier la conception.Une documentation complète garantit que les autres acteurs du cycle de vie du système peuvent gérer efficacement les, résoudre les problèmes et entretenir le PCB.

Conseil n°1: sélection prudente des composants

La création d'un système intégré fiable commence par une sélection méticuleuse des composants.

Compatibilité des composants: la clé de la sélection des composants pour votre système embarqué est de s'assurer de leur compatibilité avec les exigences du système.Chaque composant doit être conforme aux paramètres de fonctionnement spécifiés.Par exemple, si vous concevez un système intégré pour des applications automobiles, vous devez vous assurer que les données de sécurité sont bien conservées.Les composants doivent être conçus pour résister aux variations de température extrêmes et aux niveaux de tension automobile..

Évaluation des risques: procéder à une évaluation approfondie des risques afin d'identifier les points faibles potentiels dans la sélection des composants.Par exemple, si un composant n'est pas protégé contre les ESD et que votre application est dans un environnement présentant un risque élevé de décharge électrostatique, vous risquez des dommages aux composants et une défaillance du système.

Réputation du fournisseur: Considérez la réputation des fournisseurs de composants. Les fournisseurs établis avec une histoire de fourniture de composants fiables et de haute qualité sont souvent un choix sûr.Leurs composants sont plus susceptibles de respecter les normes de l'industrie et d'afficher des performances constantes.

Le coût par rapport à la fiabilité: il est essentiel de trouver un équilibre entre la rentabilité et la fiabilité.réduire les coûts en sélectionnant des composants peu fiables ou inférieurs à la moyenne peut entraîner des pannes, des remplacements coûteux et des dommages à la réputation de votre système.

Considérations sur le cycle de vie: Évaluez le cycle de vie des composants, surtout si votre système embarqué est destiné à une utilisation à long terme.Assurez-vous que les composants que vous choisissez resteront disponibles dans un avenir prévisible pour soutenir la maintenance et les réparations.

La sélection des composants est la base de la création d'un système intégré fiable.évaluation des risques, et les contrôles de compatibilité garantissent que les composants choisis sont conformes aux exigences du système et à sa fiabilité à long terme.

Conseil n°2: une conception complète des PCB

Une conception bien pensée des PCB est essentielle pour créer un système intégré fiable:

Intégrité du signal: assurer l'intégrité du signal est crucial pour des systèmes embarqués fiables.y compris le placement prudent des composantsLes problèmes d'intégrité du signal peuvent entraîner une corruption des données, des pannes de système et des dysfonctionnements.

Placement des composants: Placer les composants sur le PCB de manière stratégique est important.les composants sensibles au bruit ou aux interférences doivent être éloignés des sources potentielles de perturbation, tandis que les composants qui doivent communiquer entre eux doivent être proches les uns des autres.

Vérification des règles de conception: En utilisant les outils de conception de PCB, vous pouvez mettre en œuvre des vérifications des règles de conception (DRC) pour vous assurer que votre conception respecte les normes et les meilleures pratiques de l'industrie.Les RDC aident à identifier des problèmes tels que les violations de l'espacement, les filets non connectés ou les dimensions incorrectes des plateaux, réduisant le risque d'erreurs de conception.

Outils de conception de PCB: Les outils de conception de PCB modernes offrent une gamme de fonctionnalités pour aider à concevoir des PCB fiables.et des bibliothèques de composants pour rationaliser le processus de conception.

Prototypage de PCB: envisagez de créer un prototype de votre conception de PCB avant la production à grande échelle.Le prototypage vous permet de vérifier que la conception fonctionne comme prévu et d'identifier les problèmes potentiels qui pourraient affecter la fiabilité du système.

La conception de circuits imprimés est un élément essentiel de la fiabilité de votre système embarqué.En suivant les meilleures pratiques de conception et en utilisant des outils de conception de PCB, vous pouvez améliorer la fiabilité de votre système embarqué.

Conseil n°3: une bonne gestion de l'énergie

Gestion efficace de l'énergieIl est essentiel pour la fiabilité d'un système embarqué.

Régulation de la tension: la mise en œuvre d'une régulation de tension robuste est essentielle pour garantir que les composants reçoivent les niveaux de tension corrects,prévenir les conditions de sous-tension ou de surtension susceptibles d'endommager les composants ou de provoquer des pannes du système.

Circuits de protection: l'inclusion de circuits de protection tels que la protection contre le surtensionnement et la protection contre le surtensionnement peut protéger votre système intégré contre les événements externes,comme les surtensions ou les pics de tension, ce qui peut nuire à la fiabilité du système.

Distribution de l'énergie: une distribution efficace de l'énergie sur le PCB garantit que l'énergie est fournie aux composants sans bruit ni interférence.y compris la réduction de la chute de tension, est essentielle pour une distribution d'énergie fiable.

Considérations thermiques: la gestion de l'énergie est également liée à des considérations thermiques.La surchauffe peut affecter la fiabilité et la durée de vie des composants.

Efficacité énergétique: Outre la gestion de l'énergie, l'efficacité énergétique est de plus en plus importante pour des raisons environnementales et pour la fiabilité du système.Réduire la consommation d'énergie permet non seulement d'économiser de l'énergie, mais aussi de minimiser la chaleur générée dans le système.

Une gestion robuste de l'alimentation est essentielle à la fiabilité des systèmes embarqués.la distribution efficace de l'énergie sur le PCB est essentielle pour prévenir les problèmes liés aux fluctuations de puissance et à la gestion thermique.

Conseil n°4: une dissipation efficace de la chaleur

La dissipation de chaleur est un autre aspect essentiel de la fiabilité du système:

Les composants qui génèrent une chaleur importante, tels que les processeurs ou les amplificateurs de puissance, ont besoin de stratégies efficaces de dissipation de chaleur.conduire à une défaillance prématurée des composants.

Évacateurs de chaleur: Les évacateurs de chaleur, y compris les évacateurs de chaleur passifs ou les solutions activement refroidies comme les ventilateurs, peuvent dissiper efficacement la chaleur des composants.Le placement soigneux des dissipateurs de chaleur sur le PCB est essentiel pour une dissipation thermique optimale.

Les voies thermiques: dans la conception des PCB, les voies thermiques sont utilisées pour transférer la chaleur des composants générateurs de chaleur.où il peut être dissipé plus efficacement.

Outils de simulation thermique: Les outils de simulation thermique peuvent aider à concevoir des PCB pour une dissipation thermique efficace.Ils fournissent des informations sur les répartitions de température et permettent aux concepteurs de prendre des décisions éclairées sur le placement des composants et thermique via l'utilisation.

Une dissipation thermique efficace est essentielle pour maintenir les températures des composants dans des plages de fonctionnement sûres, ce qui est essentiel pour une fiabilité à long terme.La surchauffe peut entraîner des dommages aux composants et une instabilité du système..

5e conseil: des tests rigoureux et une vérification

La fiabilité est le produit de tests et de validations rigoureux:

Les tests fonctionnels permettent de s'assurer que votre système intégré fonctionne comme prévu, de vérifier que tous les composants fonctionnent correctement et que le système répond à ses exigences.

Tests environnementaux: Les tests environnementaux soumettent le système à diverses conditions, telles que des températures extrêmes, de l'humidité et des vibrations, afin d'évaluer ses performances dans des scénarios réels.

Tests de résistance: Les tests de résistance poussent le système à ses limites pour découvrir les faiblesses ou les points de défaillance potentiels.Les tests de contrainte peuvent simuler des scénarios où le système fonctionne sous une charge maximale ou dans des conditions défavorables.

Tests de PCB: les PCB subissent leur propre série de tests pour s'assurer qu'ils répondent aux exigences du système.Ces essais vérifient la qualité de la conception du PCB et sa capacité à soutenir la fonctionnalité et la fiabilité du système..

Les tests et validations approfondis permettent d'identifier les faiblesses et les problèmes dès le début du processus de développement, ce qui vous permet de les corriger avant qu'ils n'aient une incidence sur la fiabilité du système.Des tests rigoureux sont essentiels pour s'assurer que votre système intégré fonctionne sans faille dans toutes les conditions.

Conseil 6: Optimisation du firmware et du logiciel

Les systèmes embarqués s'appuient sur le firmware et les logiciels pour exécuter des tâches de manière efficace et fiable.

Les meilleures pratiques de codage: La mise en œuvre des meilleures pratiques de codage est fondamentale pour écrire un logiciel fiable, entretenable et efficace.respect des normes de codage, et en utilisant un code structuré et modulaire.

Gestion des erreurs: une gestion robuste des erreurs garantit que le logiciel peut se rétablir avec grâce de situations inattendues.

Redondance: dans certaines applications, l'ajout de redondance à votre logiciel peut être une stratégie pour améliorer la fiabilité.permettant au système de continuer à fonctionner sans interruption.

Outils de débogage: Des outils et stratégies de débogage efficaces sont essentiels pour identifier et résoudre les problèmes logiciels.qui peut conduire à un logiciel plus fiable.

Optimisation du logiciel: l'optimisation du logiciel se concentre sur l'amélioration des performances et de l'efficacité du logiciel.Un logiciel efficace améliore non seulement la vitesse du système, mais joue également un rôle essentiel pour assurer la fiabilité des systèmes embarqués.

L'optimisation du firmware et du logiciel est essentielle pour créer un système embarqué fiable.

Conseil n° 7: Documentation

L'importance d'une documentation complète ne peut être surestimée:

Documentation de conception: la documentation de conception détaillée comprend des spécifications, des schémas et des informations de mise en page sur la conception du PCB.Il fournit une référence inestimable pour comprendre et modifier la conception si nécessaire.

Documentation sur les essais et la validation: Il est essentiel de documenter les résultats des processus de test et de validation.Ces documents démontrent non seulement que le système a été rigoureusement évalué, mais aident également à identifier les domaines à améliorer.

Documentation d'entretien: la documentation d'entretien comprend des informations sur l'entretien et la maintenance du système embarqué.Il guide le personnel de maintenance dans le dépannage et la réparation du système, réduisant les temps d'arrêt.

Documentation des modifications: la documentation des modifications et des mises à jour de la conception et du logiciel du système est essentielle pour suivre les modifications et s'assurer qu'elles n'introduisent pas de nouveaux problèmes.

Documentation de conformité: Dans certaines industries, le respect des normes et réglementations est essentiel.

Une documentation efficace ne consiste pas seulement à créer des dossiers; il s'agit de s'assurer que toute personne impliquée dans le cycle de vie du système puisse comprendre, entretenir et résoudre les problèmes du système facilement.Il joue un rôle crucial dans la fiabilité, le soutien à long terme et l'intégrité du système.

Des études de cas et des exemples concrets

Dans la section consacrée aux études de cas et aux exemples concrets, nous explorons les applications pratiques des conseils mentionnés ci-dessus, en soulignant leur importance pour la fiabilité.Ces études de cas mettent en évidence les systèmes intégrés performants et la manière dont ils ont appliqué les conseils pour améliorer la fiabilitéEn outre, nous présentons le rôle de la conception de PCB dans l'amélioration des performances et de la fiabilité du système.

En examinant des exemples réels, nous pouvons obtenir des informations sur la façon dont la fiabilité est atteinte dans diverses applications et industries,depuis les unités de contrôle des moteurs automobiles jusqu'aux systèmes de surveillance des dispositifs médicaux et aux contrôleurs d'automatisation industrielle.

Conclusion

Dans le monde dynamique de l'électronique et des systèmes embarqués, la fiabilité n'est pas un luxe, c'est une nécessité.,Les conseils abordés dans ce billet de blog sont essentiels pour créer des systèmes intégrés fiables.une gestion efficace de l'énergie, la dissipation thermique, les essais et la validation, un logiciel efficace et une documentation complète sont des éléments clés pour atteindre cette fiabilité.

Alors que vous vous lancez dans votre voyage pour créer des systèmes intégrés fiables, rappelez-vous que les PCB sont les héros méconnus.L'intégration est essentielle au succès de vos projets.En suivant ces conseils et en adoptant le rôle essentiel des PCB, vous pouvez vous assurer que vos systèmes embarqués répondent ou dépassent les normes de fiabilité requises pour vos applications spécifiques.

Vue davantage